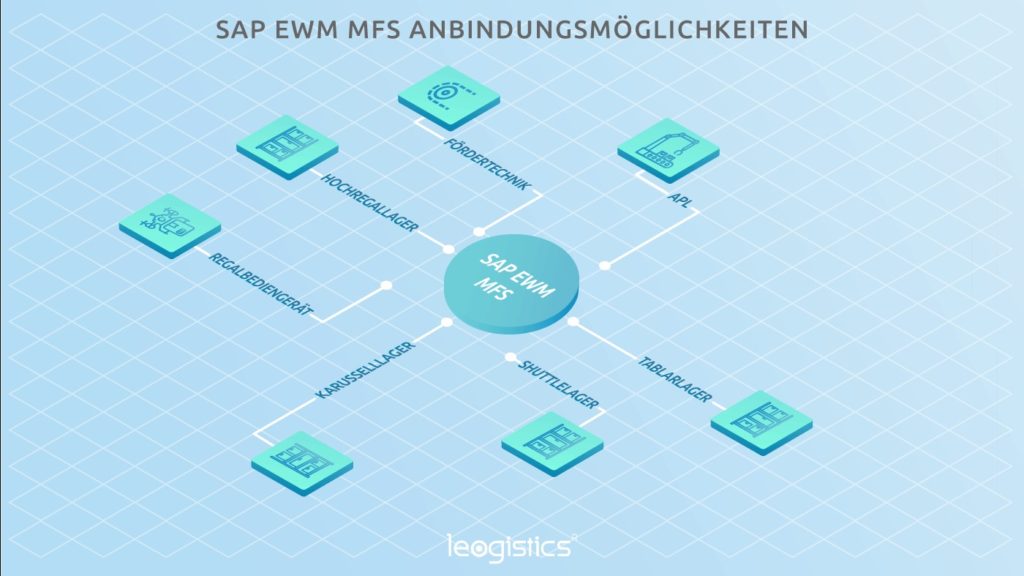

Nahtlose Integration des SAP EWM Materialflusssystems (MFS) in Automatiklager

Mit dem SAP EWM Materialflusssystem (MFS) lassen sich automatisierte Lager- und Fördertechniken direkt auf Ebene der Speicherprogrammierbaren Steuerungen (SPS) anbinden und steuern. Haupteinsatzbereich von SAP MFS ist die Materialflusssteuerung für automatisierte Lagersysteme wie automatische Kleinteillager (AKL) und Hochregallager (HRL) sowie die Anwendung in anspruchsvollen, hochautomatisierten Logistikzentren.

Wie Sie MFS erfolgreich in Ihre Systemlandschaft integrieren können, erläutern wir in diesem Blog Beitrag.

Was ist SPS / MFS

Die Speicherprogrammierbare Steuerung stellt die Verbindungsstelle zwischen der Software und Hardware dar. Eine SPS ist dabei eher auf der physischen Ebene tätig. Im Vergleich dazu wird die Verarbeitung auf SAP-Seite eher als MFS (Materialflusssystem) bezeichnet und beinhaltet den Telegrammverkehr und Austausch zwischen EWM und SPS. MFS ist für die Verbringung von den Paletten zuständig.

Bei SAP MFS handelt es sich um eine integrierte Funktionskomponente von SAP EWM.

Die Einsatzmöglichkeiten sind vielfältig:

Mit dem Materialflusssystem (MFS) können Sie ein automatisches Lager ohne zusätzlichen Lagersteuerrechner an Extended Warehouse Management (EWM) anbinden.

Generell wird im SAP EWM ein Transport über eine aktive Lageraufgabe durchgeführt. Die Daten dieser Lageraufgabe werden an die SPS für die physische Verarbeitung gesendet und vom entsprechenden Fördersegment bewegt. Nach der Ausführung des Transportes wird eine Quittierung über die SPS an EWM gesendet und entsprechend die Lageraufgabe bestätigt.

Somit können Ein- und Auslagerung sowie interne Transporte einfach ohne Einsatz weiterer Systeme automatisch erfolgen.

Um die physische Fördertechnik, Regalbediengeräte etc. nicht zu überlasten, ist es möglich, Kapazitäten zu definieren. Dies bewirkt, dass eine Überlast der physischen Gegebenheiten unterbunden wird.

Störungen können natürlich auch behandelt werden und sind über den Lagerverwaltungsmonitor einsehbar.

Vorteile einer MFS-Integration

Die Integration von MFS in Ihre Systemlandschaft bietet eine ganze Menge an Vorteilen:

| Geringere Fehleranfälligkeit | Aufgrund von automatisierten und getesteten Abläufen werden Entscheidungen situationsabhängig immer gleich getroffen. Durch eine deutliche Minimierung der manuellen Eingriffe / Bewegungen entstehen entsprechend weniger Benutzerfehler. |

| Bessere Performance: (Mehr Ein- und Auslagerungen im Vergleich zu manuellen Lägern) | Das heißt konkret: Kürzere Transportwege zu Aufsetzpunkten. Schnellere Abarbeitung durch Aufträge, da das System diese automatisch nach bestimmten Kriterien durchführt ohne, dass manuelle Aktionen notwendig sind. Eine automatisierte Anlage kann mehrere Transporte parallel fahren. |

| Geringere Anzahl an manuellen Eingriffen | Manuelle Eingriffe sind nur noch bei Fehlerkorrekturen, sowie dem Aufsetzen bzw. Abnehmen von Paletten notwendig. |

Grundsätzlich wirken sich einheitliche Systemlandschaften, die Vermeidung von Schnittstellen und möglichst wenig Hierarchien positiv auf komplexe Systeme aus. Sie gelten als effizient und sicher.

In Sechs Schritten zu einem erfolgreichen MFS-GoLive

Wenn Sie die folgenden sechs Schritte nacheinander durchlaufen, steht einem erfolgreichen GoLive nichts mehr im Wege. Unsere Erfahrungen zeigen, dass in relativ kurzer Zeit eine signifikante Steigerung der Lagerbewegungen vollzogen werden kann.

1. Spezifikation der Anlagengegebenheiten & SPS-Anforderungen

| A. Meldepunkte & Routen |

1. Funktionen der einzelnen Meldepunkte (Konturenkontrollen etc.) 2. Fahrtrichtungen 3. Aufnahme / Abgabepunkte |

|

B. Fahrzeuge / Ressourcen (RBG, Shuttle, Heber etc.) |

|

| C. Telegrammverkehr |

1. Telegrammstruktur 2. Telegramminhalt 3. Telegrammsequenzen |

| D. Verbindungsdaten und -Art |

2. Customizing

Umwandlung der physischen Gegebenheiten in die virtuelle Umgebung, sprich Abbilden des Lagers und der Fördertechnik in SAP EWM.

3. Programmierung

Kundenspezifische Anforderungen, die sich nicht über den SAP-Standard abbilden lassen, müssen durch einen Kunden definierte Anpassung entsprechend über (sogenannte Z-Logiken) implementiert werden. Dazu zählen beispielsweise die Einlagerstrategie oder die Auslagersteuerung (Sequenzierung, Priorisierung, Bereitstellung für LKW).

Der SAP Standard bietet hier viele Möglichkeiten über Business Add-Ins (BAdI), die Abläufe sowohl nach den Vorgaben des Kunden, als auch den Anlagenanforderungen anzupassen. Business Add-Ins sind von der SAP definierte Einsprungpunkte im Programmablauf, welche eine mögliche Anpassung des Prozesses erlauben.

4. System-Kopplung und Verbindungstest

Nachdem die Stammdaten gepflegt worden sind und das Grundcustomizing durchgeführt wurde, wird überprüft, ob eine Kommunikation mit den definierten Verbindungsdaten & -Arten möglich ist. Man spricht von einer stabilen Verbindung, wenn der erste Telegrammaustausch über sogenannte „Life-Telegramme“ stattfindet. Life-Telegramme sind Telegramme, die in einem festgelegten Abstand von der SPS an das MFS, oder umgekehrt, gesendet werden. Dies dient dazu, dass eine permanente Prüfung der Verbindung durchzuführen.

5. Entwickler- / Funktions- / Anlagen-Test

Nachdem die vorherigen Punkte durchgeführt worden sind, ist es zwingend notwendig, dass verschiedene Tests durchgeführt werden.

-

Entwickler-Test

Entwickler-Tests werden auf dem Entwicklungssystem durchgeführt.

Der Entwickler oder Berater testet nach der Fertigstellung des Customizings und der Entwicklungen, ob alle Funktionalitäten gemäß den Anforderungen implementiert und funktionsfähig sind, um ggf. noch Korrekturen vornehmen zu können. -

Funktions-Test (FAT = Function Acceptance Test)

Funktions-Tests werden auf dem Test- bzw. Qualitätssicherungssystem durchgeführt.

Nach den erfolgreichen Entwickler-Tests werden dem Kunden die Funktionalitäten übergeben. Der Kunde hat hierbei das Hauptaugenmerk auf den gesamten Prozess, welcher alle,zu diesem Zeitpunkt bekannten Szenarien prüft. -

Anlagen-Test (SAT = Site Acceptance Test)

Anlagen-Tests werden auf dem Test- bzw. Qualitätssicherungssystem durchgeführt.

Erneutes Testen aller möglicher Szenarien auf der physischen Anlage mit Testdaten aus dem SAP-System. Die Anlagentests werden gemeinsam mit dem SPS-Lieferanten, sowie den Key-Usern durchgeführt.

Als Abschluss der Testphasen wird mit dem Kunden nach Möglichkeit ein oder mehrere Performancetests durchgeführt. Dies ist dafür gedacht, schon vor dem GoLive- Betrieb mögliche Systemengpässe aufzuzeigen und dementsprechend zu handeln.

6. GoLive

Sobald alle vorherigen Phasen abgeschlossen worden sind, steht der GoLive an. Hierzu muss das Produktiv-System eingerichtet und mit der Anlage verbunden werden (auch genannt: Cut-Over).

Um beim Start und während des GoLives den bestmöglichen Support zu leisten, sind entsprechend Kollegen des jeweiligen Gewerks vor Ort. Dies wird auch Hypercare-Phase genannt, welche sich meist über die ersten Wochen erstreckt.

Die individuellen Herausforderungen

Jedes Lager und jeder Kunde bringt individuelle Herausforderungen mit. Die Bedürfnisse unserer Kunden sind in ihrer Komplexität sehr unterschiedlich. Daher starten wir immer mit der Spezifikation der Anlagengegebenheiten und prüfen die Machbarkeit der Systemkopplung. Die Schnittstellen zu Subsystemen bringen außerdem unterschiedlichste Voraussetzungen mit. Hier gilt es genau zu definieren, wie die Kommunikation zwischen SAP EWM MFS und der SPS aussieht. Dies wird in der Regel mit dem SPS-Lieferanten abgestimmt. Beispielsweise die Telegrammstruktur, Sequenzen, etc.

Nicht zuletzt werden wir an den Zielvorgaben gemessen. Der Kunde bestellt in der Regel eine Anlage, die in der Stunde einen gewissen Durchsatz erreichen soll. Dies wird über sogenannte Leistungstests geprüft. Auf Basis der ermittelten KPI´s lässt sich die Leistung messen und auswerten. Durch die Überprüfung des Durchsatzes ergeben sich mitunter weitere Performanceoptimierungen, um die geforderten Kennzahlen entsprechend zu erreichen.

Nach dem Projekt ist vor dem Projekt – "Lesson learned"

Eine sorgfältige Nachbereitung einer jeden MFS- Implementierung ist uns besonders wichtig. Alle Projektteilnehmer erhalten von uns eine Zusammenfassung der „lessons learned“. So stellen wir sicher, dass alle Erkenntnisse nachhaltig protokolliert werden.

Besonders häufig konnten wir feststellen, dass detaillierte technische Dokumentationen und Prozessabläufe nicht auf dem aktuellen Stand sind. Unsere Empfehlung ist, die Dokumentationen möglichst regelmäßig zu überprüfen und gegebenenfalls auf den neuesten Stand zu bringen. Ein aktueller Stand der Dokumentationen und Prozessabläufe erspart Zeit bei der MFS- Implementierung.

Eine weitere Empfehlung unsererseits ist, einen engen Austausch mit Kunden und den entsprechenden SPS – Lieferanten zu pflegen. Durch gute Kommunikation können Prozesslücken und daraus resultierende Änderungen vermieden werden. Dies wiederrum bedeutet ebenfalls Zeitersparnis!

Welchen Anwendungsfall sehen Sie in Ihrem Lager?

Bei Fragen zu diesem oder anderen Themen im Blog wenden Sie sich gerne an blog@leogistics.com.

Daniel Käs

Consultant SAP Logistics

Sebastian Rosner

Consultant SAP Logistics